Ein Küstenfuttermittelverarbeitungsunternehmen arbeitet in einer Umgebung mit hohen Temperaturen, hoher Luftfeuchtigkeit und hohem Salznebel.leicht kontaminierende RohstoffeHäufige Wartung und geringe manuelle Zufuhrwirksamkeit behinderten die automatisierte Produktion.

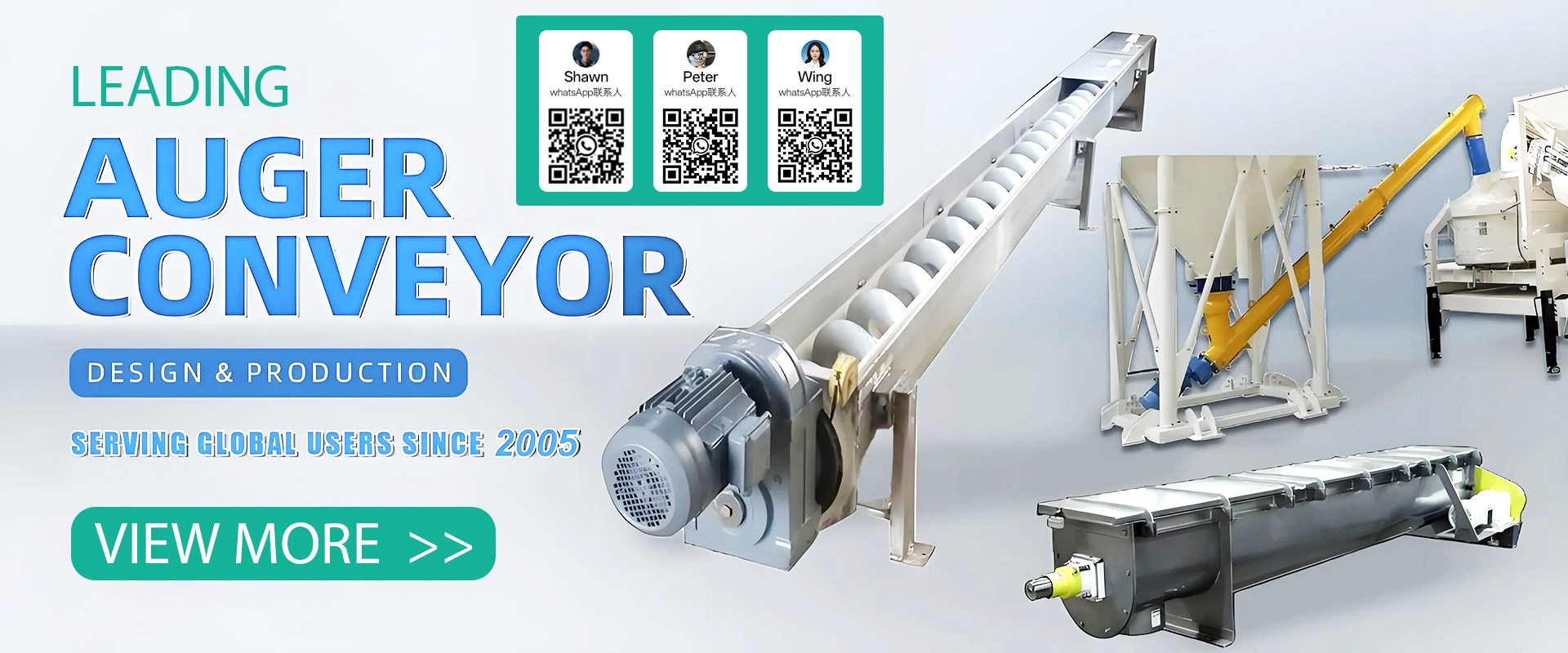

Das Unternehmen hat vollständig 304 Schraubförderer aus Edelstahl übernommen, die unter anderem folgende Vorteile aufweisen:

Korrosionsbeständigkeit und Hygiene:Nahrungsmittelfähiger Edelstahl 304 beseitigt Rostkontamination und erfüllt strenge Hygienevorschriften.

Effiziente Anpassungsfähigkeit:Das vertikale Aufheben spart Platz und entspricht gleichzeitig der Kapazität der Produktionslinie.

Intelligente Stabilität:Automatische Steuerungsfunktionen wie "Auto-Stopp bei voller" und "Auto-Start bei leer" für unbeaufsichtigten Betrieb; vollständig versiegelte Struktur kontrolliert effektiv Staub und gewährleistet eine zuverlässige Leistung.

Wesentliche Vorteile nach dem Einsatz der Ausrüstung:

Qualitäts- und Effizienzsteigerung:Verunreinigungsrisiken beseitigt, die Zufuhrwirksamkeit um mehr als 300% erhöht und die Arbeitsumgebung verbessert.

Verringerte Gesamtkosten:Korrosionsbeständiges Design reduziert die Wartungskosten; automatisierter Betrieb senkt die Arbeitskosten.

Gewährleistung der Produktionstätigkeit:Eine hohe Zuverlässigkeit gewährleistet den stabilen Betrieb des gesamten Produktionssystems.

Dieser Fall zeigt, dass in Industriezweigen mit strengen Hygiene- und Korrosionsbeständigkeitsanforderungen wie Lebensmittel, Futtermittel,und Chemikalien ̇spezialisierte Schraubenspeicher aus Edelstahl bieten eine wirksame Lösung für harte Umgebungen, die Kostensenkung und Effizienzsteigerungen erreichen und die industrielle Modernisierung vorantreiben.

.gtr-container-xyz123 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px;

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden;

}

.gtr-container-xyz123 .gtr-section {

margin-bottom: 24px;

}

.gtr-container-xyz123 .gtr-paragraph {

font-size: 14px;

margin-bottom: 16px;

text-align: left !important;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-xyz123 .gtr-heading-1 {

font-size: 18px;

font-weight: bold;

margin-bottom: 16px;

color: #2c3e50;

text-align: left;

}

.gtr-container-xyz123 .gtr-list {

list-style: none !important;

padding-left: 20px;

margin-bottom: 16px;

position: relative;

}

.gtr-container-xyz123 .gtr-list-item {

font-size: 14px;

margin-bottom: 10px;

position: relative;

padding-left: 20px;

text-align: left !important;

}

.gtr-container-xyz123 .gtr-list-item::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #3498db;

font-size: 16px;

line-height: 1.6;

}

.gtr-container-xyz123 .gtr-list-title {

font-weight: bold;

color: #2c3e50;

}

.gtr-container-xyz123 .gtr-conclusion {

font-size: 14px;

margin-top: 24px;

text-align: left !important;

}

.gtr-container-xyz123 .gtr-conclusion-title {

font-weight: bold;

color: #2c3e50;

}

.gtr-container-xyz123 img {

max-width: 100%;

height: auto;

display: block;

margin-left: auto;

margin-right: auto;

}

@media (min-width: 768px) {

.gtr-container-xyz123 {

padding: 32px;

max-width: 960px;

margin: 0 auto;

}

.gtr-container-xyz123 .gtr-heading-1 {

font-size: 20px;

}

.gtr-container-xyz123 .gtr-list-item {

margin-bottom: 8px;

}

}

Bei der Herstellung von zusammengesetzten Gewürzpulvern (z. B. Grillgewürze, Suppenbasen und aromatisierte Dip-Soßen)Der Trockenpulvermischer aus Edelstahl dient als Kerngerät, um eine gleichbleibende Produktqualität und -sicherheit zu gewährleisten.Im Folgenden finden Sie einen kurzen Überblick über die typischen Anwendungen:

I. Hauptvorteile

Der Mischer ist aus rostfreiem Stahl aus Lebensmittelqualität gefertigt und weist eine außergewöhnliche Korrosionsbeständigkeit auf und hemmt das Wachstum von Bakterien.Die effiziente dreidimensionale Spiralbewegung oder das zweischwelle Paddeldesign erzeugen eine intensive Konvektion, Schere und Diffusionswirkungen.

II. Besondere Anwendungsstufen

Auf einer Standard-Produktionslinie für Gewürzpulver erreicht diese Ausrüstung vor allem eine präzise, einheitliche Mischung mehrerer Grundbestandteile (z. B. Salz, Zucker, MSG, Gewürzpulver, Lebensmittelzusatzstoffe).Zum Beispiel:Die Herstellung von Knoblauchpulver erfordert eine rasche Integration von Knoblauchpulver, Pfefferpulver, Stärke,und Spurenaromen-Nukleotide ◄Materialien mit signifikanten Partikelgrößen- und Dichteunterschieden ◄ in einem homogenen Gemisch, verhindert die Verklumpung oder Trennung.

III. Nutzen der Anwendung

Hohe Mischgleichheit: Erreicht eine gründliche Homogenisierung der Materialmoleküle in kurzer Zeit,Gewährleistung einer hervorragenden Stabilität innerhalb und zwischen den Chargen, um einen gleichbleibenden Geschmack zu gewährleisten.

Hygienische Sicherheit: Die Konstruktion aus Edelstahl erleichtert die einfache Reinigung, widersteht Korrosion, verhindert Materialkontamination und erfüllt strenge Anforderungen der Lebensmittelvorschriften.

Verbesserte Produktionseffizienz: Das versiegelte Design verhindert Staublecks, während schnelle Mischgeschwindigkeiten die Produktionszyklen erheblich verkürzen und die Verschwendung von Rohstoffen reduzieren.

Starke Prozessanpassungsfähigkeit: Handhabung von Materialien mit unterschiedlichen Formulierungen und Dichten mühelos und flexibel auf verschiedene Produktlinien und Anforderungen des Marktes für kleine Chargen zugeschnitten.

Schlussfolgerung: Trockenpulvermischer aus Edelstahl sind mit ihren effizienten, einheitlichen und hygienischen Mischmöglichkeiten zu unverzichtbaren Schlüsselgeräten in der modernen Gewürzverarbeitung geworden.Sie verbessern die Gesamtqualität der Produkte und die Wettbewerbsfähigkeit des Marktes erheblich.

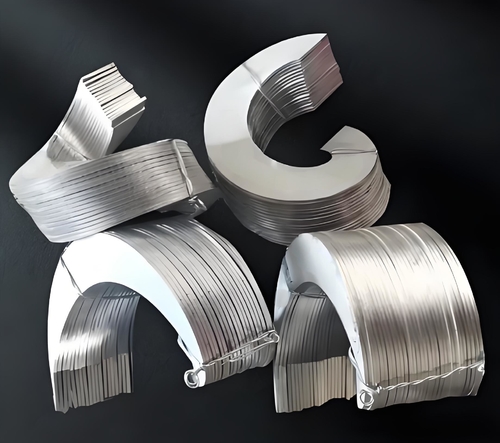

Unter den zahlreichen industriellen Fördereinrichtungen spielen Schneckenförderer eine unverzichtbare Rolle. Ihre Kernkomponente — Edelstahl-Schneckenblätter — bestimmt direkt die Gesamtleistung und Lebensdauer der Anlage.

Herausragende Vorteile: Langlebiger und effizienter BetriebGefertigt aus hochwertigem Edelstahl, bieten diese Blätter eine außergewöhnliche Korrosionsbeständigkeit und widerstehen feuchten Umgebungen, chemischen Substanzen und Hochtemperaturkorrosion, um die Lebensdauer erheblich zu verlängern. Ihre hochglanzpolierten Oberflächen minimieren die Reibungskoeffizienten, reduzieren die Materialhaftung und vereinfachen die Reinigung, während gleichzeitig ein energiearmes, hocheffizientes Fördern erreicht wird. Darüber hinaus durchläuft die Struktur der Blätter präzise Berechnungen und ein verstärktes Design, das hohe Festigkeit mit ausgezeichneter Zähigkeit kombiniert. Dies gewährleistet eine stabile Form unter schweren Lasten und bei Hochgeschwindigkeitsbetrieb und verhindert effektiv Verformungen und Brüche.

Leistungsmerkmale: Anpassung an vielfältige, anspruchsvolle AnforderungenÜber die grundlegenden Förderfunktionen hinaus bieten moderne Edelstahl-Spiralblätter mehrere Leistungsvorteile:- Außergewöhnliche Verschleißfestigkeit ermöglicht die Handhabung von partikelförmigen oder leicht abrasiven Materialien- Strukturelle Stabilität gewährleistet einen zuverlässigen, langfristigen Dauerbetrieb- Hygienische Sicherheitseigenschaften erfüllen strenge Standards in der Lebensmittel-, Pharma- und verwandten Industrie- Flexible Anpassung von Blattdicke, Steigung und Durchmesser an unterschiedliche Materialeigenschaften und Prozessanforderungen

Breite Anwendung: Branchenübergreifende LösungenDurch die Nutzung dieser umfassenden Vorteile werden Edelstahl-Schneckenblätter in mehreren Sektoren weit verbreitet eingesetzt: in der Lebensmittelverarbeitung zum Fördern von Rohstoffen wie Mehl und Getreide unter Gewährleistung der Hygiene der Produktionslinie; in der Chemie- und Umwelttechnik zum Transport von korrosiven Chemikalien oder Klärschlamm; in Baustoffen für den stabilen Transport von Zement und Flugasche; und in der Landwirtschaft und Mineralaufbereitung für die effiziente Handhabung von Schüttgütern. Ihre außergewöhnliche Anpassungsfähigkeit liefert zuverlässige, kostengünstige Materialtransportlösungen in allen Branchen.

Zusammenfassend lässt sich sagen, dass Edelstahl-Spiralblätter aufgrund ihrer Haltbarkeit, Effizienz und Vielseitigkeit zu unverzichtbaren Komponenten in der modernen Industrieproduktion geworden sind. Mit den anhaltenden Fortschritten in der Materialwissenschaft und der Fertigungstechnologie wird sich ihre Leistung weiter verbessern und einen Mehrwert für breitere industrielle Anwendungen schaffen.

Schraubförderer aus Edelstahl dienen in modernen Lebensmittelverarbeitungslinien als kritische Transportmittel, besonders geeignet für Pulver-, Granulat- und kleine Flockmaterialien.Ihre Kernleistung zeigt erhebliche Vorteile unter den strengen Hygiene- und Stabilitätsanforderungen der Lebensmittelproduktion..

Ein Lebensmittelverarbeitungsunternehmen, das Zutaten und Gewürze für das Backen produziert, sah sich unter anderem mit Kreuzkontamination, schwerfälliger Reinigung und Korrosion der Ausrüstung in seiner Produktionslinie konfrontiert.Nach der Einführung mehrerer Schraubförderer aus Edelstahl, hat das Unternehmen ein vollständig geschlossenes, automatisiertes System eingerichtet, das den Rohstoffempfang, die Proportionierung und den Transfer bis zur Füllung des fertigen Produkts umfasst.

Hohe Hygiene- und Sicherheitssicherheit: Diese Fördergeräte sind aus 304/316-Edelstahl mit fein polierten Oberflächen aus Lebensmittelqualität gefertigt und sind ungiftig, nicht adsorbierend und leicht zu reinigen.Elimination von mikrobiellen RückständenDie vollständig geschlossene Verbringung isoliert äußere Kontamination effektiv und entspricht den Produktionsnormen für Lebensmittelsicherheit.

Außergewöhnliche Korrosionsbeständigkeit und Langlebigkeit: Edelstahl widersteht der Korrosion durch Lebensmittelbestandteile wie Salze, Säuren und Alkalien und gewährleistet so die Reinheit des Materials und die Lebensdauer der Ausrüstung.Spezielle Härtebehandlungen von Schleifstoffen gewährleisten einen langfristigen stabilen Betrieb.

Flexible und stabile Bedienung: Unterstützt eine horizontale, geneigte und vertikale Installation mit einem kompakten Layout, die die Integration in automatisierte Steuerungssysteme erleichtert.gleichmäßige Beförderung mit minimalem Materialbruch, die eine präzise Messung nachgelagerter Produktionsprozesse und eine kontinuierliche Produktion gewährleistet.

Einfache Reinigung und Wartung: Schnell freigesetzendes Design und modulare Struktur ermöglichen eine schnelle Reinigung und Inspektion.erhebliche Verkürzung der Reinigungszeit und Steigerung der Produktionseffizienz.

Anwendungsergebnisse: Unternehmen erreichen verbesserte Produkthygiene-Standards, deutlich verbesserte Produktionseffizienz, geringere Wartungskosten für Geräte,und die Anforderungen an die Lebensmittelsicherheitszertifizierung mühelos erfüllen.

Zusammenfassend kann gesagt werden, daß Schraubförderer aus Edelstahl durch ihre hygienische, langlebige, effiziente,und leicht zu reinigende Eigenschaften.

.gtr-container-fgh456 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 15px;

box-sizing: border-box;

overflow-x: hidden;

}

.gtr-container-fgh456 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-fgh456 p:last-of-type {

margin-bottom: 0;

}

.gtr-container-fgh456 img {

display: block;

margin-left: auto;

margin-right: auto;

/* Original width="1000" and inline style are preserved */

/* No max-width: 100%; height: auto; as per strict image rules */

}

@media (min-width: 768px) {

.gtr-container-fgh456 {

padding: 30px 50px;

}

}

Schraubförderer aus Edelstahl sind aufgrund ihrer Korrosionsbeständigkeit, ihrer hygienischen Dichtung,und stabiler BetriebIm Folgenden wird eine generische Fallstudie des Ingenieurwesens vorgestellt.

Bei der Modernisierung einer mittelständischen kommunalen Kläranlage wurden mehrere Schraubförderer aus Edelstahl in das Kernschlammentwässerungssystem integriert.in der SchlammentwässerungskammerEin steilwinkliges Schraubförderer hebt den nassen Schlamm direkt und kontinuierlich von der Gürtelentwässerungsmaschine in ein Außenschlammsilo.SS304 aus rostfreiem Stahl,Wirksam gegen Feuchtigkeit, Mikroorganismen und potenziell ätzende Stoffe im Schlamm, um eine langfristige Haltbarkeit unter rauen Bedingungen zu gewährleisten.

Darüber hinaus sind im nachgelagerten Prozessbereich des Screening-Bereichs der Anlage speziell schraublose Schraubförderer für den Transport von durch grobe und feine Screens abgefangenen Screens installiert.Sie sind schachtellos und verhindern, dass sie sich verwickeln., während die Edelstahlkonstruktion die einfache Reinigung erleichtert und eine saubere und effiziente Sammlung und Übertragung der Filter ermöglicht.

Dieser Fall zeigt, wie Schraubförderer aus Edelstahl zuverlässig die Sammlung, den Transport über kurze Strecken und die zentrale Lagerung von festen Abfällenund entwässerter Schlamm in Abwasseraufbereitungsprozessen. Neben der Verbesserung der Anlagen-weiten Automatisierung und des sauberen Betriebsdie geringen Wartungsanforderungen bieten eine solide Unterstützung für einen stabilen Betrieb der Anlage und gleichzeitig einen geringeren Energieverbrauch und Betriebskosten.

.gtr-container-x7y2z1 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 15px;

max-width: 960px;

margin: 0 auto;

overflow-x: hidden;

}

.gtr-container-x7y2z1 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-x7y2z1-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3;

text-align: left;

}

.gtr-container-x7y2z1-advantages-list {

list-style: none !important;

padding-left: 0 !important;

margin-bottom: 1em;

}

.gtr-container-x7y2z1-advantages-list li {

position: relative !important;

padding-left: 20px !important;

margin-bottom: 0.8em !important;

font-size: 14px !important;

text-align: left !important;

}

.gtr-container-x7y2z1-advantages-list li::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #0056b3 !important;

font-size: 1.2em !important;

line-height: 1 !important;

}

.gtr-container-x7y2z1-advantage-title {

font-weight: bold;

color: #0056b3;

}

.gtr-container-x7y2z1-image-wrapper {

margin-top: 2em;

margin-bottom: 2em;

text-align: center;

}

@media (min-width: 768px) {

.gtr-container-x7y2z1 {

padding: 25px;

}

.gtr-container-x7y2z1-section-title {

font-size: 20px;

margin-top: 2.5em;

margin-bottom: 1.2em;

}

.gtr-container-x7y2z1 p {

font-size: 15px;

}

.gtr-container-x7y2z1-advantages-list li {

font-size: 15px;

}

}

Hintergrund und Herausforderungen des Unternehmens

Das Kernprodukt eines Biotech-Unternehmens, probiotisches Pulver, erfordert eine äußerst hohe Mischgleichheit.Die vorhandene Ausrüstung erforderte lange Mischzeiten (30 Minuten), während die Einheitlichkeit nicht optimal war., die die Effizienz der Großproduktion behindern.

Lösung und Auswahl der Ausrüstung

Das Unternehmen hat einen maßgeschneiderten horizontalen Bandmischer entwickelt, dessen Kernmerkmal eine Doppelbandstruktur ist, bei der sich die inneren und äußeren Bänder in entgegengesetzte Richtungen drehen.gleichzeitig starke axiale und radiale Strömung erzeugend, um eine dreidimensionale Mischung zu erreichen.

Wesentliche Vorteile erwiesen

Hohe Einheitlichkeit und Effizienz:Das Doppelband-Design sorgt für eine gleichmäßige Verteilung der Spurenbestandteile.

Sanft und doch gründlich mischen:Die Schraubwirkung ist mild und bewahrt die Lebensfähigkeit der Probiotika.Unterstützung der CIP-Reinigung vor Ort zur Beseitigung der Kreuzkontamination durch Chargen.

Versiegelt, staubfrei und konform:Der gesamte Mischprozeß erfolgt unter versiegelten Bedingungen mit Vakuumzufuhr, wodurch Staublecks verhindert werden.Dies schützt die Arbeitsumgebung und die Gesundheit der Mitarbeiter und erfüllt gleichzeitig die strengen Sicherheits- und Umweltanforderungen der pharmazeutischen Industrie.

Erreichte Ergebnisse

Nach der Einführung erreichte die Mischgleichheit 99,2%, was eine absolute Konsistenz der Wirkstoffe pro Gramm Produkt gewährleistet.Die erhebliche Steigerung der Produktionseffizienz deckte auch die Marktnachfrage nach groß angelegten Lieferungen ab..

Zusammenfassung

Diese Fallstudie zeigt konkret den Kernwert des Bandmischers:Es sichert die Qualitätsgrundlage von Arzneimitteln (insbesondere Produkte mit niedrigem Wirkstoffanteil) durch eine außergewöhnlich hohe Mischgleichheit.■ die Effizienz erhöht und gleichzeitig die Materialeigenschaften durch schnelles, sanftes Mischen bewahrt;und erfüllt direkt die strengen GMP-Vorschriften der pharmazeutischen Industrie durch sein leicht zu reinigendes und versiegeltes DesignFür Pharmaunternehmen wie Microcon Biotech mit hohen Standards für Qualität, Effizienz und Compliance bietet der Schraubbandmixer daher eine sehr zuverlässige Lösung.

In der chemischen Produktion erreichen Wärmetauscher-Schneckenförderer durch ihr einzigartiges Design simultanen Materialtransport und Temperaturkontrolle. Ein Chemieunternehmen setzte diese Ausrüstung zur Handhabung von viskosen Polymeren ein. Durch die Zirkulation von Dampf oder Kühlwasser durch die inneren Kanäle der Schneckenblätter verhinderte das System effektiv das Anbacken oder die Zersetzung des Materials, die durch Temperaturschwankungen während des Transports verursacht wurden.

Der Kernvorteil liegt in seinem integrierten Design. Während das Material durch die U-förmige Rinne, angetrieben von den Schneckenblättern, befördert wird, wird eine präzise Temperaturkontrolle über die Wärmetauschermediumkanäle innerhalb der Hohlwelle und der Blätter erreicht. Dieses Design spart nicht nur Platz, sondern eliminiert auch die Prozessfehler herkömmlicher Methoden, bei denen zuerst gefördert und dann erhitzt wird, was die Produktionseffizienz erheblich steigert.

In praktischen Anwendungen zeigt diese Ausrüstung eine hervorragende Leistung. Beispielsweise erhöht der Wärmetauscher-Schneckenförderer in Kunststoffgranulattrocknungsprozessen die Materialtemperatur von Umgebungstemperatur auf 120 °C und befördert es gleichzeitig, wodurch die Trocknungszeit um 40 % und der Energieverbrauch um 25 % reduziert werden. Sein abgedichtetes Strukturdesign verhindert zudem effektiv das Austreten von Staub und verbessert die Arbeitsumgebung.

In Bezug auf die Wartung ermöglicht das modulare Design der Ausrüstung einen schnellen und einfachen Austausch von verschlissenen Komponenten. Rückmeldungen von Unternehmen zeigen eine Reduzierung der Wartungskosten um 30 % und eine Verringerung der Ausfallzeiten um 50 % im Vergleich zu herkömmlichen Geräten.

Dieser Fall zeigt, dass der Wärmetauscher-Schneckenförderer eine ideale Wahl ist, um eine effiziente, energiesparende Produktion in der chemischen Industrie zu erreichen, insbesondere geeignet für die Handhabung temperaturempfindlicher Materialien.

.gtr-container-cs7890 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 15px;

box-sizing: border-box;

overflow-wrap: break-word;

}

.gtr-container-cs7890 p {

margin-bottom: 1em;

text-align: left !important;

font-size: 14px;

}

.gtr-container-cs7890 p:last-child {

margin-bottom: 0;

}

.gtr-container-cs7890 .gtr-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 1.5em;

margin-bottom: 0.8em;

color: #0056b3;

}

.gtr-container-cs7890 ul {

list-style: none !important;

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-cs7890 ul li {

position: relative;

padding-left: 20px;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container-cs7890 ul li::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #0056b3;

font-weight: bold;

font-size: 16px;

line-height: 1;

}

.gtr-container-cs7890 img {

/* Original inline style and width/height attributes are preserved. */

/* No new layout or size styles are added to img or its parent. */

display: block; /* From original style */

margin-left: auto; /* From original style */

margin-right: auto; /* From original style */

}

@media (min-width: 768px) {

.gtr-container-cs7890 {

padding: 25px;

}

.gtr-container-cs7890 .gtr-section-title {

margin-top: 2em;

margin-bottom: 1em;

}

}

Der bestehende Schraubförderer aus Kohlenstoffstahl einer Chemieanlage erlitt bei der Handhabung säurehaltiger Abfallrückstände eine schwere Korrosion, so daß die Lebensdauer der Anlagen unter drei Monate fiel.Häufige Stillstände haben die kontinuierliche Produktion stark gestörtIm Jahr 2023 wurde die Anlage auf einen Edelstahl-Schraubförderer aufgerüstet, wodurch die Effizienz des Systems erheblich verbessert wurde.

Dieser Edelstahlförderer bietet mehrere technische Vorteile:mit einer Breite Korrosionsbeständigkeit (geeignet für pH 2 ∼ 12) und einer Zugfestigkeit von mindestens 520 MPaDie Modulstruktur erleichtert die Wartung und die versiegelte Struktur verhindert effektiv Staublecks.

In der Praxis wird mit der Ausrüstung täglich 50 Tonnen saure Abfallrückstände (pH 3·5) und chloridhaltige Katalysatoren verarbeitet.Beibehaltung der Staubemissionskonzentration unter 10 mg/m3 ◄ und Überschreitung der IndustriestandardsProzessparametervergleiche zeigen, daß die Lebensdauer der Geräte von 3 Monaten auf mehr als 5 Jahre verlängert wird, wobei die Wartungsfrequenz erheblich reduziert und gleichzeitig Energie eingespart wird.

Nach der Nachrüstung sanken die jährlichen Wartungskosten des Unternehmens um 80%, während die Staubdurchlässe von 15% auf 0,5% sanken und damit die Risiken der Einhaltung der Umweltvorschriften verringert wurden.Für Hochtemperaturmaterialien, wurden benutzerdefinierte hochtemperaturbeständige Materialien und Kühlwesten hinzugefügt, wodurch die Anwendbarkeit der Ausrüstung weiter ausgebaut wurde.

Dieser Fall zeigt die Zuverlässigkeit und Anwendbarkeit von Schraubfördern aus Edelstahl in stark korrosive Umgebungen und bietet praktische Anleitungen für die Modernisierung von Industrieanlagen.Systematische Optimierung durch Materialwahl, Strukturentwurf und Betriebsstandards bietet effiziente und tragfähige Ausrüstungslösungen für chemische Unternehmen, die eine grüne Transformation anstreben.

Ein Hersteller von Umweltmaterialien stand vor erheblichen Herausforderungen beim Pulvertransport: Herkömmliche Schneckenförderer erzeugten beim Umgang mit ultrafeinen Pulvern übermäßigen Staub, was zu Materialverlusten führte und gleichzeitig die Produktionsumgebung und die Gesundheit der Mitarbeiter gefährdete.

Nach der Implementierung eines Rohrkettenförderers wurden diese Probleme grundlegend gelöst. Die vollständig geschlossene Rohrleitung erreicht während des Pulvertransports Null Leckage und Null Kontamination. Sein einzigartiger scheibengesteuerter Kettenmechanismus befördert Materialien reibungslos horizontal, vertikal oder entlang gekrümmter Pfade und passt sich perfekt an das komplexe Layout der Produktionsprozesse der Fabrik an.

Die Implementierung erbrachte bemerkenswerte Ergebnisse: Die Materialverlustraten sanken von 3 % auf unter 0,5 %, wodurch jährlich etwa 150.000 Yuan an Rohstoffkosten eingespart wurden; die Produktionsbereiche erreichten staubfreie Standards, was die Arbeitsbedingungen erheblich verbesserte; und die Wartungshäufigkeit der Geräte verringerte sich erheblich, wobei die Intervalle von monatlichen Inspektionen auf vierteljährliche Wartungen verlängert wurden.

Dieser erfolgreiche Fall demonstriert die einzigartigen Vorteile des Rohrkettenförderers bei der Pulverhandhabung unter strengen Umweltanforderungen und bietet Unternehmen zuverlässige technische Unterstützung, um eine saubere Produktion und Energieeinsparung zu erreichen.